1 RH 机械泵真空系统的构成

RH 精炼全称 RH 真空循环脱气精炼法,具有处理周期短,生产能力大,精炼效果好等优点,适合冶炼周期短,生产能力大的转炉工厂采用。

常规的 RH 真空精炼设备均采用多级水蒸气喷射泵系统作为真空获取方式,由于近年来国家大力推进钢铁行业节能减排,工业电价比蒸汽有更低的成本优势,由罗茨泵 + 螺杆泵组合的机械泵抽气系统受到越来越多的青睐。本文以国内某钢厂 210tRH 真空精炼设备机械泵抽气系统为例阐述:该系统由布袋除尘器、主抽气管道,24 台一级罗茨真空泵、24 台二级罗茨真空泵、24 台三级罗茨真空泵及 12 台四级螺杆泵构成,系统抽气能力为 1100000m 3 /h(在 67Pa 工作压力下)。如图 1,图 2 所示。

相比于蒸汽喷射泵真空抽气系统,机械真空泵抽气系统具有真空泵数量多、排布紧密、法兰连接多等特点,潜在漏气点多,真空系统检漏困难。

为了获得较好的真空精炼效果,RH 精炼炉真空处理时真空室内的工作真空度需达到 67Pa 以上,真空系统的允许漏率≤50kg/h(一般要求允许漏率小于真空系统抽气能力的 10%),因此真空检漏工作至关重要。

2 传统漏率检测方案及其应用在机械

真空泵系统上的劣势和难点

对于蒸汽喷射泵真空系统,因其机械结构简单,法兰连接少,潜在漏点少,因此相对容易检漏。

实际工程中多采用正压检漏及负压验证的联合检漏法,该法的流程是:用正压检漏的方法先检验真空系统的密封性(即用适当压力的压缩空气充入系统后,保压 24 小时,计算其实际泄漏值,检测合格后抽真空进行负压检漏。

我们对封闭真空系统进行正压气密性试验,向封闭系统通入 0.15MPa(表压)的压缩空气,待压力稳定后:

①断气源,稳压 24 小时;

②观察 24 小时内压力的变化情况,并做好相关记录。

假定经过 24 小时的气密性试验,压力下降值为 ΔP,起始时气体压力为 0.15MPa;根据公式(1)计算气体平均泄漏率:

M=

ΔP

24P

Vρ (1)

式中:M—— — 泄漏量,单位 kg/h;

V—— — 密闭体的体积,单位 m 3 ;

ρ—— — 标准大气压下空气密度,单位kg/m 3 ;

P—— — 起始压力,单位 Pa;

ΔP—— — 压力下降值,单位 Pa。

上式计算出的泄漏量 M,即系统每小时泄漏的质量流量。若泄漏量 M 远小于 50kg/h 的设计泄漏量,则正压气密性试验合格,之后对真空系统抽真空进行负压验证。

对于机械真空泵抽气系统,由于其系统容积大,管道排列复杂,阀门多,罗茨泵及螺杆泵的结构(泵油及密封件的存在)采用正压检漏并不合适,因此只能考虑负压检漏,然而粗低真空范围无法使用检漏仪,如何快速找到漏气区域确定漏点至关重要。

结合多年 RH 真空系统调试经验,我们提出机械真空系统负压分段检漏方案,图 3 为真空

泵系统示意图。该真空泵系统由真空室、真空主阀、真空旋风除尘器、真空袋式除尘器、一级罗茨真空泵、二级罗茨真空泵、三级罗茨真空泵及四级螺杆泵构成(简化起见,每级真空泵机组在示意图中均由一台真空泵表示),在每一级真空泵进气口均有一台气动真空切断阀及一台绝压力变送器,在工作时显示各级泵的真空度。

3 机械真空泵系统检漏方案

3.1 检漏方法

最适合 RH 机械泵抽气系统的负压检漏方法是静态升压法 [10] ,首先将真空系统抽至 2kPa,关闭真空主阀及末级泵进口阀门将真空系统同真空室隔离,关闭真空泵,使用绝压变送器测量抽气管道内压力变化。假设被测容器体积为 V,在时间间隔 ΔT 内测到的压升为 ΔP,忽略容器内的放气,则容器的总漏率为:

Q L =VΔP/ΔT

考虑将系统分为四部分:主阀至一级泵进气口阀门区域为 V 1 、一级泵至二级泵进气口阀门区域 V 2 、二级泵至三级泵进气口阀门区域 V 3 、三级泵至四级泵进气口阀门区域 V 4 ,则:

Q L =(V 1 +V 2 +V 3 +V 4 )ΔP/ΔT式中:V 1 >V 2 >V 3 >V 4 ,若打开各级真空泵进气真空阀门,理想状况下,各段的压升 ΔP 是相同的,即:

Q L =(V 1 ΔP+V 2 ΔP+V 3 ΔP+V 4 ΔP)/ΔT下面关闭每一级真空泵进气阀门,忽略真空阀门之间的内漏,由于每一段各自漏孔漏率的不同,实测的 ΔP 有所不同,假设 V 1 区域压升ΔP 1 ,V 2 区域压升 ΔP 2 ,V 3 区域压升 ΔP 3 ,V 4 区域压升 ΔP 4 ,则有:

Q L =(V 1 ΔP 1 +V 2 ΔP 2 +V 3 ΔP 3 +V 4 ΔP 4 )/ΔT=VΔP/ΔT分类讨论如下:

(1) 若出现 ΔP 1 >ΔP、ΔP 2 >ΔP、ΔP 3 >ΔP、ΔP 4 >ΔP 或 ΔP 1 <ΔP、ΔP 2 <ΔP、ΔP 3 <ΔP、ΔP 4 <ΔP,从上式可以看出不满足公式要求,则首先考虑仪表的准确性问题。

(2)若 ΔP 1 >ΔP>ΔP 2 >ΔP 3 >ΔP 4 ,则证明系统漏气主要集中 V 1 段,V 2 、V 3 、V 4 段相对较小,应对 V 1 段进行重点检漏,发现漏点封堵后重复以上步骤。

(3)若 ΔP 1 >ΔP 2 >ΔP>ΔP 3 >ΔP 4 ,则证明系统漏气主要集中在 V 1 、V 2 段,V 3 、V 4 段相对较小,由于 V 1 >V 2 ,表明 V 1 部分的漏孔更大,应优先检查 V 1 ,而后检查 V 2 ,检查的重点应放在大的法兰接口及环形焊缝处。

由于真空系统体积巨大,气动阀门,机械冷却水,介质气体的存在对检漏工作干扰很大,因此在检漏时应在系统安全的情况下关闭气动阀门供气球阀,机械泵冷却水进回水及介质气体。

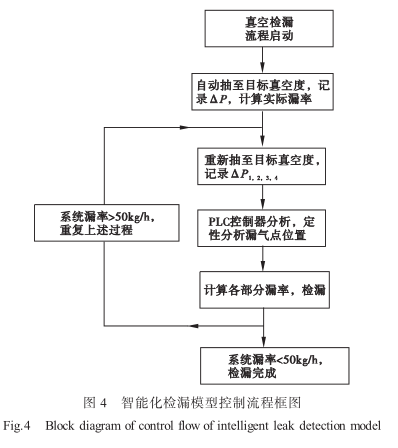

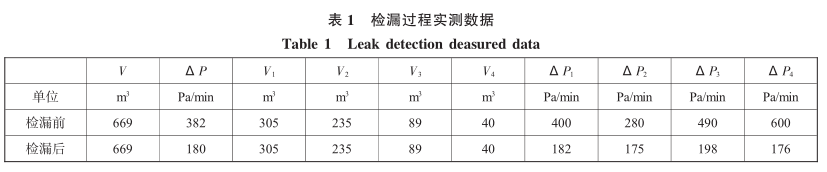

表 1 为利用上述方法检漏后得出的实测数据,该检漏方法能极大减少检漏时间,为检漏工作带来便利。

3.2 漏孔当量计算

检漏完成后,需要对系统实际漏率进行测算,

我们引入真空系统性能分析室,分析室位于真空主阀之后,真空旋风除尘器之前,通过管道连接至真空系统。分析室有若干标准质量流量喷嘴漏孔,进行漏率测试前,首先将真空系统抽至2kPa,关闭真空主阀,计算检漏后系统漏率为X(kg/h)时引起的系统压升速率 Y(Pa/min)。破空后,再次将真空系统抽至 2kPa,打开 50kg/h 标准漏孔,产生人为泄漏率,由泄漏量 X+50(kg/h)引起的压升可计算为 Z(Pa/min),那么实际泄漏率X 可由下式计算:

X=50×Y÷(Z- Y)kg/h

若 X≤50kg/h,则证明真空系统的漏率满足工艺要求。

当量漏孔的大小使用下式来进行计算,由于粗低真空漏率较大,因此流动多为粘滞流,根据一维定常等熵流动的伯努利方程,质量流量 G与漏孔 d 之间的关系为:

4 真空系统检漏的智能化控制模型

近年来,关于真空系统抽气过程的理论计算及仿真模拟及真空冶炼过程中的底吹氩循环模拟已做过大量深入研究,但对于大型真空系统智能化检漏研究相对较少 。

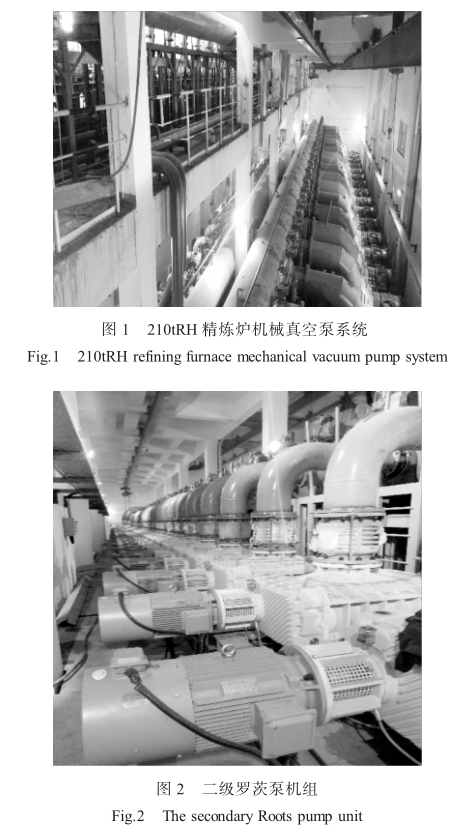

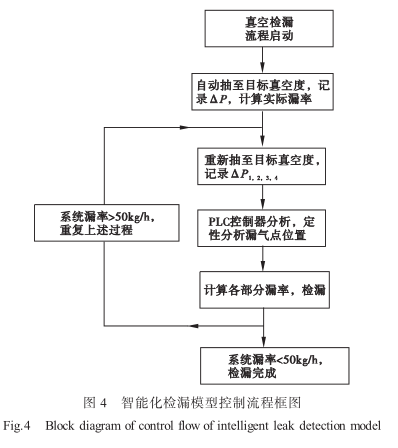

根据分段检漏原理,提出机械真空泵抽气系统智能化检漏模型,采用逐级定压自动控制方法启动自动检漏程序,系统抽真空至目标真空度,记录设定时间内被测系统压力变化值,利用“静态压升法”,定量计算得到泄漏率,重新将系统抽至目标真空度,记录各级真空度变化值,定性判断漏气点大概位置,完成检漏工作后测试,计算系统漏率,超过设定差值,报警。图 4 为该模型流程框图。

5 结论

本文通过分析蒸汽喷射泵正压检漏方法及该法应用在机械泵真空泵系统上的困难,给出了如下结论:(1) 大型机械真空泵真空系统更适合负压检漏,分段检漏法更加实用高效。(2)分段检漏法的理论分析,能很好地指导实际检漏过程。

(3)通过测算真空系统的实际漏率,计算出当量漏孔大小。(4)给出了机械泵真空系统智能化检漏模型,可快速判断漏气点大致位置,提高真空系统检漏效率。